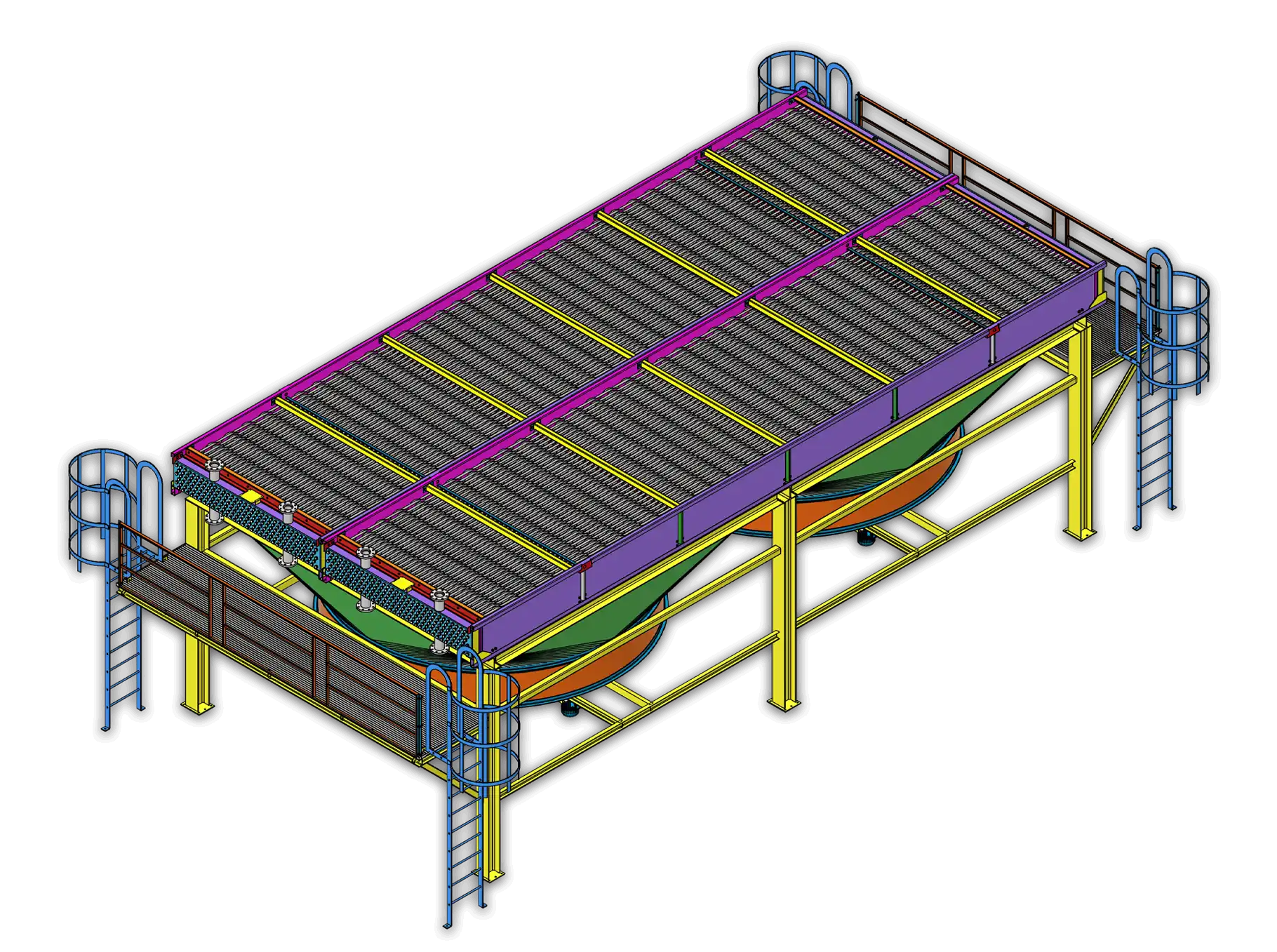

مبدل حرارتی لوله پوسته ای

Shell tube heat exchangers

معرفی کوتاه محصول

مبدل حرارتی لوله پوسته ای ، شركت مکانیک سیالات قادر به طراحی و ساخت مبدل حرارتی متناسب با نياز مشتريان و تحويل آن ها با كيفيت بالا و در حداقل زمان ممكن و مناسب ترين قيمت ميباشد. تجربيات 20 ساله اين شركت و امكانات بالای توليد و بهادادن به كيفيت محصولات توليد شده و گارانتی توليدات موجب رضايت بالای مشتريان اين شركت گرديده و روز بروز بر تعداد آنها افزوده ميشود .