رکوپراتور (Recuperator) نوعی مبدل حرارتی است که برای بازیابی حرارت از جریان گازهای خروجی یا هوای داغ استفاده میشود تا آن را به یک جریان دیگر منتقل کند، که برای بازیابی و بهینهسازی انرژی در واحدهای صنعتی استفاده میشود. این مبدلها به طور خاص برای انتقال حرارت بین دو جریان هوا طراحی شدهاند که در جهتهای مخالف حرکت میکنند.

بخش بزرگی از انرژی تولید شده در صنایع مختلف در واکنش احتراق از طریق دودکش ها تخلیه میشود. دمای دودکش معمولاً بستگی به راندمان حرارتی نوع دستگاه استفاده شده (مانند مبدلهای حرارتی یا بویلرها) و دمای کارکرد دستگاه دارد.

برای سیستمهای مختلف، روشهای مختلفی برای بازیابی انرژی خروجی در نظر گرفته میشود. پیشگرم کردن هوای احتراق یکی از این روشها میباشد که راندمان احتراق و عملکرد آن افزایش خواهد داد. از ویژگی مهم این کار بازیافت انرژی خروجی و کاهش آلودگی زیست محیطی میباشد.

آشنایی با شیوه کارکرد رکوپراتور:

رکوپراتور یک مبدل حرارتی است که با استفاده از جابجایی حرارت بین دو سیال مختلف، به بازیابی حرارت کمک میکند. در این مبدل، دو جریان سیال وجود دارد که به صورت جداگانه و بدون اختلاط، از کنار هم عبور میکنند؛ یکی از این جریانها گرم و دیگری سرد است. فرآیند به این صورت است که حرارت از سیال گرم به سیال سرد منتقل میشود. این انتقال حرارت منجر به بازیابی انرژی حرارتی میشود که در غیر این صورت هدر میرفت.

فرایند دقیق کاری رکوپراتور:

ورود سیالات: دو سیال (معمولاً گاز یا هوا) وارد مبدل رکوپراتور میشوند. سیال گرم معمولاً از یک منبع گرمایی (مانند گازهای خروجی از یک فرآیند صنعتی) و سیال سرد معمولاً از هوای محیط یا یک سیال دیگر میآید.

عبور از بخشهای مجزا: رکوپراتور دارای ساختاری است که دو جریان سیال را از هم جدا نگه میدارد، به طوری که آنها هیچگاه با یکدیگر مخلوط نمیشوند. این ساختار معمولاً شامل صفحات فلزی یا لولههای جداکننده است که به انتقال حرارت از یک سیال به سیال دیگر کمک میکند.

انتقال حرارت: همانطور که سیال گرم از کنار سیال سرد عبور میکند، حرارت از طریق دیوارههای مبدل (مانند صفحات فلزی یا لولهها) از سیال گرم به سیال سرد منتقل میشود. این انتقال حرارت باعث میشود سیال گرم سردتر شود و سیال سرد گرمتر.

خروج سیالات: پس از انتقال حرارت، سیال گرم که اکنون مقداری از انرژی حرارتی خود را از دست داده است، به دمای پایینتری رسیده و از مبدل خارج میشود. به همین ترتیب، سیال سرد که حرارت را جذب کرده، به دمای بالاتری رسیده و از طرف دیگر مبدل خارج میشود.

نصب رکوپراتورها در مبدل و سیستم های گرمایی مختلف:

رکوپراتورها میتوانند در انواع مختلف مبدلها و سیستمهای گرمایی نصب شوند تا به بازیابی حرارت و بهبود بهرهوری انرژی کمک کنند. برخی از مهمترین کاربردهای آنها شامل موارد زیر است:

رکوپراتور در سیستمهای تهویه مطبوع (HVAC):

در ساختمانهای مسکونی، تجاری و صنعتی برای بازیابی حرارت از هوای خروجی و انتقال آن به هوای تازه ورودی، که منجر به کاهش مصرف انرژی برای گرمایش یا سرمایش میشود.

رکوپراتور در کورههای صنعتی:

در صنایع مختلف مانند تولید فلزات، سیمان، شیشه، و سرامیک، رکوپراتورها به بازیابی حرارت از گازهای داغ خروجی کورهها کمک میکنند. این حرارت میتواند برای پیشگرم کردن هوا یا سوخت ورودی به کوره استفاده شود.

رکوپراتور در بویلرها:

در سیستمهای بویلر صنعتی برای بازیابی حرارت از گازهای خروجی بویلر و استفاده مجدد از آن برای پیشگرم کردن آب تغذیه یا هوای احتراق.

رکوپراتور در توربینهای گاز:

در نیروگاههای گازی، رکوپراتورها میتوانند برای بازیابی حرارت از گازهای خروجی توربین استفاده شوند. این حرارت میتواند برای پیشگرم کردن هوای ورودی به توربین یا تولید بخار در یک چرخه ترکیبی مورد استفاده قرار گیرد.

رکوپراتور در سیستمهای گرمایش مرکزی:

در سیستمهای گرمایش منطقهای یا شهری، رکوپراتورها میتوانند حرارت را از دودکشهای خروجی بویلرها یا سیستمهای گرمایش مرکزی بازیابی کرده و به سیستم گرمایش بازگردانند.

رکوپراتور در خشککنهای صنعتی:

در فرآیندهای خشککردن مواد مانند مواد غذایی، چوب، یا محصولات شیمیایی، رکوپراتورها میتوانند حرارت از هوای خروجی از خشککن را بازیابی و به هوای ورودی بازگردانند، که منجر به کاهش مصرف انرژی میشود.

رکوپراتور در فرآیندهای پتروشیمی و پالایشگاهی:

در این صنایع، رکوپراتورها میتوانند حرارت را از جریانهای فرآیندی بازیابی و برای گرم کردن سایر جریانهای ورودی یا تولید بخار استفاده کنند.

انواع رکوپراتور:

رکوپراتورها بسته به نوع کاربرد و طراحی، دارای ساختارهای مختلفی هستند. این ساختارها برای بهینهسازی انتقال حرارت بین دو سیال و جلوگیری از مخلوط شدن آنها به کار میروند. در زیر به انواع رایج ساختارهای رکوپراتور اشاره میکنم:

-

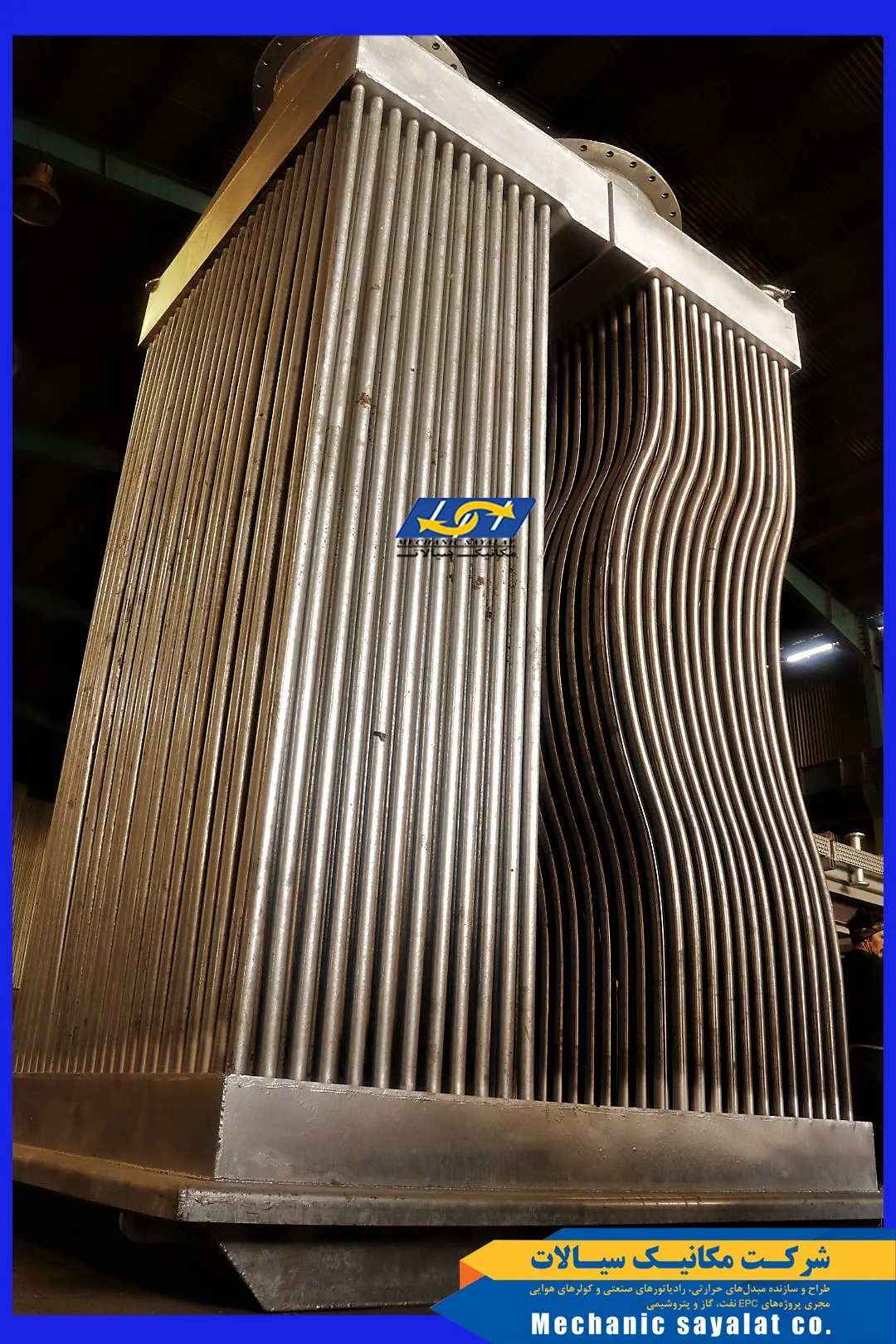

رکوپراتور لولهای (Tubular Recuperator)

ساختار: این نوع رکوپراتور شامل دستهای از لولهها است که در داخل یک پوسته قرار دارند. سیال گرم از داخل لولهها عبور میکند و سیال سرد در فضای اطراف لولهها (یا بالعکس) جریان دارد.

ویژگیها: مناسب برای فشارها و دماهای بالا، قابل طراحی برای جریانهای مختلف.

کاربردها: صنایع نفت و گاز، پتروشیمی، بویلرها.

-

رکوپراتور صفحهای (Plate Recuperator)

ساختار: این نوع از صفحات نازک فلزی ساخته شده است که به صورت متناوب قرار گرفتهاند. سیال گرم و سرد در کانالهای مجزا که توسط صفحات ایجاد شدهاند، جریان دارند.

ویژگیها: طراحی ساده، بازده حرارتی بالا، مناسب برای جریانهای با حجم متوسط و فشارهای کمتر.

کاربردها: تهویه مطبوع، صنایع غذایی، سیستمهای بازیابی انرژی در ساختمانها.

-

رکوپراتور چرخان (Rotary Wheel Recuperator)

ساختار: شامل یک چرخ بزرگ متشکل از مادهای با قابلیت جذب و انتقال حرارت (معمولاً از جنس فلز یا سرامیک) است که به آرامی میچرخد. یک نیمه چرخ در معرض جریان هوای گرم و نیمه دیگر در معرض جریان هوای سرد قرار میگیرد.

ویژگیها: بازده حرارتی بالا، قابلیت انتقال رطوبت به همراه حرارت (در برخی طراحیها).

کاربردها: سیستمهای تهویه مطبوع با بازیابی انرژی (HRV)، صنایع تهویه هوا، سیستمهای گرمایش و سرمایش.

-

رکوپراتور جریان متقابل (Counterflow Recuperator)

ساختار: سیالات گرم و سرد در مسیرهای مخالف هم جریان دارند، که این امر باعث افزایش بازده حرارتی میشود. این نوع رکوپراتور میتواند به صورت لولهای یا صفحهای طراحی شود.

ویژگیها: بازده بالاتر در انتقال حرارت نسبت به رکوپراتورهای جریان موازی، مناسب برای کاربردهای با نیاز به بازیابی حرارت زیاد.

کاربردها: سیستمهای تهویه مطبوع پیشرفته، کاربردهای صنعتی با نیاز به بازیابی حرارت بالا.

-

رکوپراتور جریان متقاطع (Crossflow Recuperator)

ساختار: در این نوع، جریانهای گرم و سرد به صورت عمود بر هم حرکت میکنند. این نوع طراحی میتواند در هر دو شکل لولهای و صفحهای باشد.

ویژگیها: طراحی ساده و کم حجم، بازده متوسط در انتقال حرارت.

کاربردها: سیستمهای تهویه مطبوع، بازیابی حرارت در فرآیندهای صنعتی.

-

رکوپراتور پوسته و لوله (Shell and Tube Recuperator)

ساختار: این نوع رکوپراتور از یک پوسته خارجی و مجموعهای از لولههای داخلی تشکیل شده است. یکی از سیالات در داخل لولهها و دیگری در اطراف لولهها (داخل پوسته) جریان دارد.

ویژگیها: مناسب برای فشارها و دماهای بالا، قابلیت تحمل جریانهای بزرگ.

کاربردها: صنایع نفت و گاز، فرآیندهای شیمیایی، نیروگاهها.

-

رکوپراتور هوای داغ (Hot Air Recuperator)

ساختار: معمولاً از نوع لولهای یا صفحهای ساخته میشود و برای بازیابی حرارت از گازهای خروجی داغ به هوای ورودی سرد به کار میرود.

ویژگیها: مقاومت در برابر دماهای بسیار بالا، طراحی مقاوم.

کاربردها: کورههای صنعتی، فرآیندهای ذوب فلزات.

هر یک از این ساختارها بسته به نیاز و شرایط عملیاتی خاص، انتخاب میشوند تا بهترین بازده حرارتی و صرفهجویی انرژی را ارائه دهند.

قیمت انواع رکوپراتور:

قیمت ساخت رکوپراتور به عوامل متعددی بستگی دارد که هر یک میتواند به طور قابل توجهی بر هزینه نهایی تأثیر بگذارد. برخی از این عوامل شامل موارد زیر هستند:نوع و طراحی رکوپراتور، متریال به کار رفته در ساخت رکوپراتور، شرایط عملیاتی، ظرفیت و اندازه رکوپراتور، موقعیت جغرافیایی و هزینههای حملونقل، تعداد سفارش.

برای دریافت قیمت دقیق، با کارشناسان بازرگانی ما در شرکت مکانیک سیالات در تماس باشید و اطلاعات دقیقی از نیازها و مشخصات فنی رکوپراتور مورد نظر خود ارائه نمایید تا براساس آنها، برآورد قیمت دقیقی دریافت نمایید.

طراحی و ساخت رکوپراتور در شرکت مکانیک سیالات:

طراحی و ساخت رکوپراتور یک فرآیند پیچیده است که نیازمند درک عمیقی از اصول انتقال حرارت، مکانیک سیالات، مواد مهندسی و فرآیندهای تولید صنعتی است. در ادامه، مراحل اصلی طراحی و ساخت رکوپراتور در مجموعه شرکت مکانیک سیالات توضیح داده میشود:

1.تعریف نیازمندیها و مشخصات اولیه

- نیازمندیهای حرارتی: دمای ورودی و خروجی هر دو سیال، مقدار حرارت قابل بازیابی، نرخ جریان سیالات.

- فشار عملیاتی: فشار سیالات در نقاط مختلف رکوپراتور.

- ویژگیهای سیالات: نوع سیال، ویسکوزیته، ضریب انتقال حرارت، و احتمال خورندگی.

- محدودیتهای فیزیکی: ابعاد و فضای موجود برای نصب رکوپراتور.

- ملاحظات اقتصادی: بودجه و هزینههای قابل تحمل برای تولید و نگهداری.

2.انتخاب نوع رکوپراتور

بر اساس نیازهای مشخصشده، نوع مناسب رکوپراتور از میان انواع آن ها انتخاب میشود.

3.طراحی حرارتی

- محاسبات انتقال حرارت: تعیین مساحت سطح مورد نیاز برای انتقال حرارت، محاسبه دمای ورودی و خروجی، محاسبه ضریب انتقال حرارت کلی.

- انتخاب تعداد و ابعاد صفحات یا لولهها: طراحی ساختار داخلی بر اساس نیازهای انتقال حرارت و جریان سیال.

- محاسبه افت فشار: تعیین افت فشار در هر دو سمت سیال و اطمینان از قابل قبول بودن آن.

4.طراحی مکانیکی

- طراحی پوسته و اجزای ساختاری: طراحی پوسته بیرونی و ساختارهای نگهدارنده برای تحمل فشار و شرایط محیطی.

- انتخاب متریال مناسب: انتخاب متریال بر اساس شرایط عملیاتی شامل دما، فشار و خورندگی.

- بررسی استحکام ساختاری: اطمینان از اینکه رکوپراتور قادر به تحمل فشارها و دماهای عملیاتی خواهد بود.

5.مدلسازی و شبیهسازی

- شبیهسازی جریان سیال: استفاده از نرمافزارهای CFD (دینامیک سیالات محاسباتی) برای بهینهسازی جریان و انتقال حرارت.

- شبیهسازی حرارتی: مدلسازی توزیع دما و جریان حرارت در رکوپراتور برای اطمینان از عملکرد مطلوب.

6.ساخت و تولید

- تهیه متریال: خرید مواد اولیه با توجه به مشخصات طراحی.

- برش و شکلدهی: ساخت صفحات، لولهها و پوسته با استفاده از فرآیندهای برش، خمکاری و جوشکاری.

- مونتاژ: مونتاژ اجزای داخلی و پوسته خارجی به صورت دقیق.

- کنترل کیفیت: بازرسی دقیق از جوشها، بررسی تحمل فشار، آزمایشهای نشت و تستهای عملکردی.

7.نصب و راهاندازی

- حملونقل: انتقال رکوپراتور به محل نصب.

- نصب: نصب در محل مورد نظر با توجه به دستورالعملهای طراحی.

- راهاندازی: انجام تستهای عملکردی پس از نصب برای اطمینان از کارکرد صحیح.

8.نگهداری و تعمیرات رکوپراتور

- برنامهریزی نگهداری: تدوین برنامه نگهداری دورهای برای بررسی و تمیزکاری رکوپراتور.

- رفع عیوب: شناسایی و تعمیر مشکلات احتمالی مانند نشتیها یا کاهش عملکرد حرارتی.